Технология сжигания углей в кипящем слое на узкой наклонной подвижной колосниковой решетке имеет достаточно широкое распространение в нашей стране и более всего известна под названием ВТКС (высокотемпературный кипящий слой).

Статья опубликована в журнале "Новости теплоснабжения" № 8 (192), август 2016 г.

А.Э. Карапетов, ООО «ИЦ КотлоПроект», г. Санкт-Петербург

А.В. Роор, Заместитель директора по перспективному развитию ООО УК ЮКЭК, Кемеровская обл., г. Новокузнецк

О проблемах при внедрении технологии сжигания в высокотемпературном кипящем слое в котлах коммунальной и промышленной энергетики

Концепция технологии ВТКС

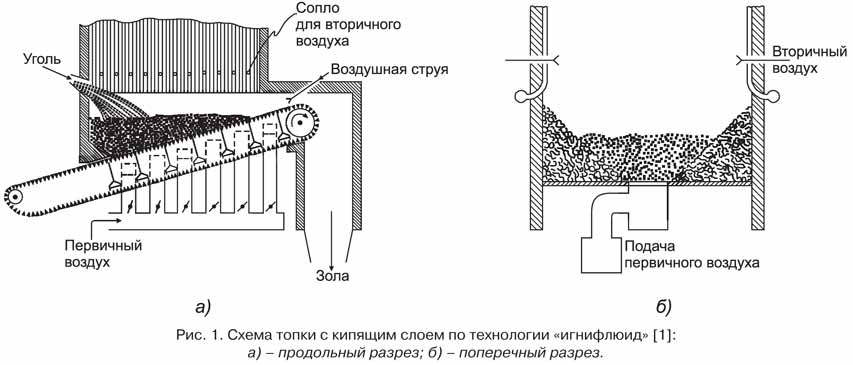

Технология сжигания углей в кипящем слое на узкой наклонной подвижной колосниковой решетке имеет достаточно широкое распространение в нашей стране и более всего известна под названием ВТКС (высокотемпературный кипящий слой). Можно встретить другие названия: топки ТНУ (топки для низкосортных углей), ВЦКС (топки высокотемпературного циркулирующего кипящего слоя), ТЛКС (топки ленточные кипящего слоя). Отличия между этими топочными устройствами носят скорее конструктивный характер, т.к. в них используется один и тот же, разработанный в середине 1950-х гг. во Франции инженером А. Годелем, принцип сжигания под названием «игнифлюид» (ignifluid). Идентичность принципиальных технических решений хорошо иллюстрирует чертеж-схема из одной из ранних публикаций о технологии «игнифлюид» (рис. 1) [1].

Суть этого метода заключается в том, что в турбулентном кипящем слое горящего в газификационном режиме твердого топлива, частицы золы, достигшие большей или меньшей степени плавкости, вступают в контакт друг с другом с образованием агломератов, отторгая при этом угольные частицы. Эти, практически не содержащие углерода, агломераты при достижении определенного размера опускаются на дно слоя и выводятся решеткой в шлаковый бункер [2]. Первичный воздух подается под решетку, вторичный вдувается в надслоевое пространство, где в условиях гомогенных реакций осуществляется дожигание продуктов газификации угля. Уголь подается в слой сверху, размер куска ограничен d=20 мм [2]. Технология «игнифлюид» обеспечивает ряд важных преимуществ:

- процесс ведется в диапазоне температур 1200-1400 С [3], благодаря чему достигаются высокие скорости гетерогенных реакций;

- низкое содержание (около 5%) остаточного углерода в шлаке [2, 3];

- частицы золы уноса, возвращаемые в слой, принимают участие в образовании агломератов и, таким образом, выводятся из топки в виде шлака, благодаря чему снижается доля золы уноса и, соответственно, нагрузка на газоочистное оборудование;

- ступенчатое сжигание способствует минимизации выбросов NOx и общего избытка воздуха в дымовых газах.

Условия для реализации этих преимуществ:

- в кипящем слое должна поддерживаться восстановительная атмосфера, что достигается ограничением доли первичного воздуха, подаваемого под решетку (около 50% от общего) [2];

- сжигание (газификация) должно осуществляться в турбулентном слое, что достигается поддержанием скоростей газового потока на уровне 4-5 м/с [3] и сложной, клинообразной формой самого слоя (рис. 1), обеспечивающей интенсивную внутреннюю циркуляцию частиц [4];

- давление воздуха под активными зонами решетки поддерживается на уровне 3000 Па [2];

- температура в слое должна быть выше температуры начала деформации (tA) золы сжигаемого топлива, что при поддержании рабочего диапазона температур 1200-1400 °С, обеспечивается для подавляющего большинства углей.

Технология «игнифлюид» признана первой технологией сжигания твердого топлива в кипящем слое, освоенной в промышленном масштабе [5]. Усилиями французской фирмы Babcock-Atlantique (после реорганизации в 1973 г. – Five-Cail Babcock) по технологии «игнифлюид» были построены десятки котлов производительностью от 4 до 380 т/ч, в которых сжигались в основном антрациты и битуминозные угли [6]. Зольность углей составляла от 7 до 23%, выход летучих – от 5,5 до 35%, содержание серы за редким исключением превышало 1%, т.к. объекты располагались в основном во Франции, а французские угли, подобно большинству европейских, являются малосернистыми [7].

При сжигании высокосернистых углей выяснилось, что эффективность подавления оксида серы внутритопочными методами (путем вдувания известняка) у котлов по технологии «игнифлюид» не превышает 60%, в то время как у конкурирующей технологии – классического пузырькового кипящего слоя – достижимы величины 85-95%. Также котлы «игнифлюид» уступали котлам с пузырьковым слоем по показателям выбросов NOx (300 мг/нм3 против <200 мг/нм3) и по эффективности выгорания топлива (в среднем 94% против 96% у пузырькового слоя и 99% у циркулирующего слоя) [5]. В условиях ужесточения, начиная с 1980-х гг., норм по вредным газообразным выбросам, а также бурного развития технологии циркулирующего кипящего слоя, технология «игнифлюид» стала менее востребованной на рынке развитых зарубежных стран.

Здравый смысл подсказывает, что жесткие требования, в основном экологического характера, предъявляемые в ведущих индустриальных странах к угольным котлам достаточно большой мощности (в основном котлы «игнифлюид» имели производительность по пару свыше 35 т/ч) не вполне корректно применять по отношению к котлам, установленным в промышленных и отопительных котельных российских регионов. Уголь является основным и практически безальтернативным топливом юга Сибири, причем уголь качественный – содержание серы в углях Кузнецкого и Канско-Ачинского бассейнов редко превышает 0,5%. Поэтому замена котлов с устаревшими морально и физически слоевыми топками на топки ВТКС представляется более чем обоснованной. Естественно, при условии реализации преимуществ этой технологи и критической оценки выполненных проектов.

Для ознакомления с полным текстом журнальной версии статьи направьте пожалуйста запрос, воспользовавшись формой обратной связи или нашим электронным адресом: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Статья опубликована в журнале "Новости теплоснабжения" № 8 (192), август 2016 г.